Secado: Definición - Clasificación y Aplicación en la Industria

Introducción

El secado consiste en eliminar la humedad de materiales

naturales o industriales para obtener sólidos secos, asegurando una alta

calidad del producto, alta productividad y bajos costos de mantenimiento. Puede

utilizarse para tratar productos alimentarios, textiles, papel, madera,

cerámica, minerales, aguas residuales, productos farmacéuticos o

biotecnológicos. El secado se puede aplicar a sólidos, líquidos y gases.

Definición

Consiste en separar pequeñas cantidades de agua u otro

líquido de un material sólido con el fin de reducir el contenido de líquido

residual hasta un valor aceptablemente bajo. El secado es por lo común la etapa

final de una serie de operaciones y, con frecuencia, el producto que se extrae de

un secador está listo para ser empaquetado. El agua u otros líquidos pueden separarse

de los sólidos de manera mecánica mediante prensas o centrífugas, o bien de

modo térmico mediante evaporación.

Tipos de Secados

Una forma de

agrupar los diferentes tipos de equipos de secado es agrupar los secadores para

sólidos granulares o sólidos y pastas semisólidas y los secadores que procesan alimentos

líquidos o suspensiones.

A. Secadores

para sólidos y pastas:

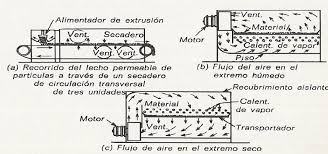

2. Secadores de tamices transportadores:

Los secaderos de tamiz transportador

operan de forma continua y suave con una gran variedad de sólidos; en su coste

es razonable, y el consumo de vapor de agua es bajo, siendo típico el valor de

2lb de vapor de agua por lb. de agua evaporada. El aire puede circular desde

una sección a otra en contracorriente con el sólido. Estos secaderos son

especialmente aplicables cuando las condiciones de secado han de modificarse

notablemente a medida que disminuye el contenido de humedad del sólido.

3. Torres de secado:

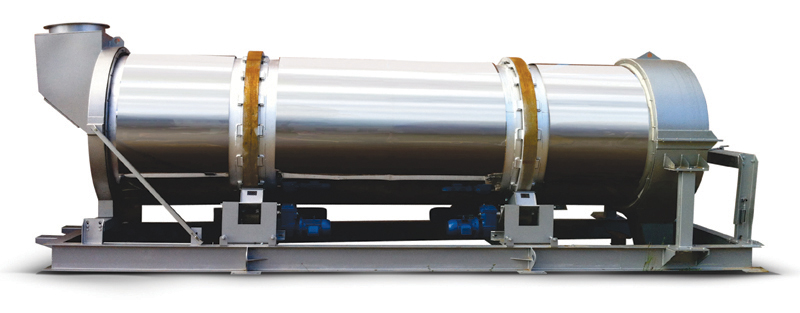

4. Secadores rotatorios:

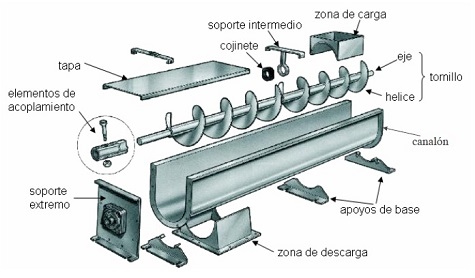

5. Secadores de tornillo transportador:

6. Secadores de lecho fluidizado:

B. Secadores para disoluciones y suspensiones:

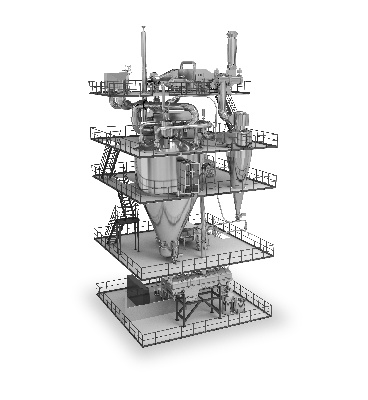

Algunos secaderos evaporan completamente disoluciones y suspensiones hasta sequedad por medios térmicos. Ejemplos típicos son los secadores de pulverización, los secaderos de película delgada y secadera de tambor.En un secadero de pulverización se

dispersa una disolución o suspensión en una corriente de gas caliente formando

una niebla de gotas finas. La humedad es rápidamente evaporada de las gotitas

para formar partículas residuales de sólido seco que después se

separan de la corriente gaseosa. Los flujos de gas y líquido pueden ser en

corrientes paralelas, en contracorriente o una combinación de ambos en una

misma unidad.

Las principales ventajas de los

secaderos de pulverización son el corto tiempo de secado, que permite el secado

de materiales altamente sensibles al calor, y la producción de partículas

esféricas huecas. La consistencia, densidad global, apariencia y propiedades de

flujo deseadas para algunos productos, tales como alimentos o detergentes

sólidos; pueden ser difíciles o imposibles de obtener mediante cualquier otro

tipo de secadero. Los secaderos de pulverización también tienen la ventaja de

producir, a partir de una disolución, suspensión, o pata cremosa, en una sola

etapa un producto se pueda envasar fácilmente.

Considerando exclusivamente su acción se secado, los secaderos de pulverización no son muy eficaces. Generalmente se pierde mucho calor con los gases que salen. Son de gran tamaño, con frecuencia de 80pies (25m) o más de altura, y no siempre resultan de operación sencilla.

2. Secadores de película delgada:

En algunos casos pueden ser competitivos con los secaderos de pulverización los secaderos de película delgada, que pueden aceptar una alimentación líquida o una suspensión para dar lugar a un producto sólido que fluye libremente. Generalmente se construyen en dos secciones; la primera de ellas es un secadero agitador vertical. Aquí la mayor parte del líquido se separa de la alimentación, y el sólido parcialmente húmedo descarga en la segunda sección, donde el contenido residual del líquido del material procedente de la primera sección se reduce hasta el valor deseado.

La eficacia térmica de los secaderos de la película delgada es elevada y se produce una escasa pérdida de sólidos ya que poco o nada de gas se retira de la unidad. Son útiles para separar y recuperar disolventes de productos sólidos. Son relativamente caros y están limitados en cuanto al área de transmisión de calor.

3. Secadores de tambor:Un secadero de tambor consiste en uno o más rodillos metálicos calentado, en cuya superficie exterior se evapora hasta sequedad una delgada capa de líquido. El sólido seco es retirado de los rodillos a medida que estos giran lentamente. El líquido de alimentación queda confinado en la parte superior de los rodillos y limitado por placas estacionarias.

Los secaderos de doble tambor son eficaces con disoluciones diluidas, disoluciones concentradas de materiales muy solubles, así como con suspensiones de partículas relativamente finas. No son adecuados para disoluciones de sales de solubilidad baja o para suspensiones de sólidos abrasivos que sedimentan y crean una presión excesiva entre los tambores.

Aplicación

en la Industria

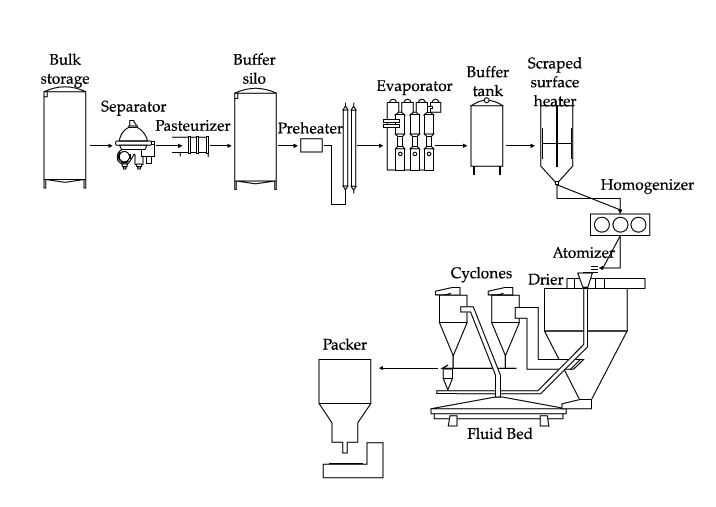

En la industria alimentaria, el proceso

de secado es esencial para prolongar la vida útil de los productos y mantener

su calidad. Existen diversas técnicas de secado que se utilizan en diferentes

aplicaciones, desde la deshidratación de frutas y verduras hasta la producción

de alimentos en polvo.

Obtención de la leche en polvo, al hacer

gotear la leche desde la parte superior del secador, esta pasa a ser polvo

debido al aire caliente que circula por el cuerpo del secador, es decir, pasa

de tener 88% en líquido y 12% de sólido a solo 3% de humedad y 97% de sólido;

al agregarle lecitina de soja esta se vuelve soluble al agua.

v

Brennan,

J. et a. 1980. Las operaciones de la ingeniería de los alimentos. 2° ed. Ed.

Acribia, S.A. Zaragoza (España). pp 319

v Dr.

Jose Rodiles López, D. R. (09 de Septiembre de 2020). TecnoAgro.

Obtenido de

https://tecnoagro.com.mx/no.-143/secado-en-la-industria-de-alimentos

v

McCabe,Warren.(2002)Operaciones

Unitarias en Ingeniería Química(6º,ed)

Mexico:Ed

Mc Graw Hill.pag:857-870.

v Nonhebel, G. El Secado de Sólidos en la

Industria Química. 1ª ed. España; 2002

v Operaciones

Unitarias en Ingeniería Química (Warren L.McCabe - Julian

C.Smith – PeterHarriott)

v

Ribas,

L. (1 de Enero de 2009). heladeria. Obtenido de

https://www.heladeria.com/articulos-heladeria/a/200901/3048-leche-en-polvo-produccion-y-formulacion